电泳工艺流程主要包括以下步骤:

电泳前处理是电泳涂装的重要步骤,它直接影响电泳漆膜的附着力和耐腐蚀性。前处理主要包括以下几个工序:

除油:采用热碱性化学除油液,温度为60℃左右,时间为20分钟左右。此步骤的目的是去除工件表面的油脂和污垢。

热水洗:用60℃左右的热水清洗工件,时间为2分钟左右。热水洗有助于进一步去除工件表面的残留物。

除锈:使用硫酸(H2SO4)或盐酸(HCl)进行除锈处理。例如,用盐酸除锈液时,HCl总酸度需达到一定标准,游离酸度也要符合要求,同时加入清洗剂,室温下清洗10~20分钟。此步骤的目的是去除工件表面的锈迹和氧化物。

冷水洗:用流动冷水清洗工件1分钟左右,以去除表面的酸碱残留物。

磷化:采用中温磷化处理,温度为60℃时磷化10分钟。磷化液可使用市售成品。磷化的目的是在工件表面形成一层致密的磷化膜,提高电泳漆膜的附着力和耐腐蚀性。

钝化:使用与磷化液配套的药品进行钝化处理,室温下1~2分钟即可。钝化可以进一步提高工件表面的耐腐蚀性能。

此外,根据工件的具体情况和电泳要求,还可以增加其他前处理工序,如喷砂、水洗等。

电泳涂装是电泳工艺流程的核心步骤。它主要包括以下几个工序:

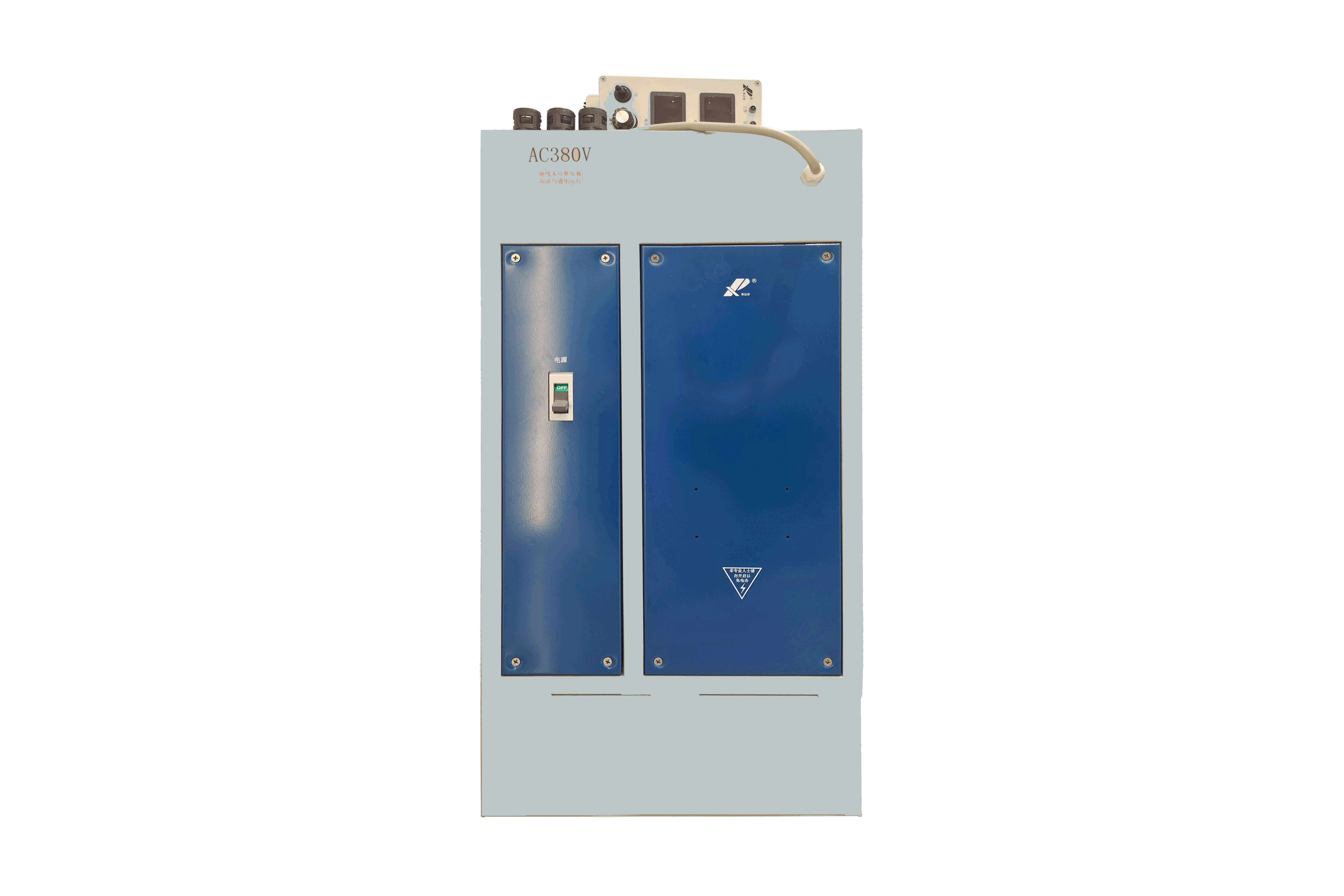

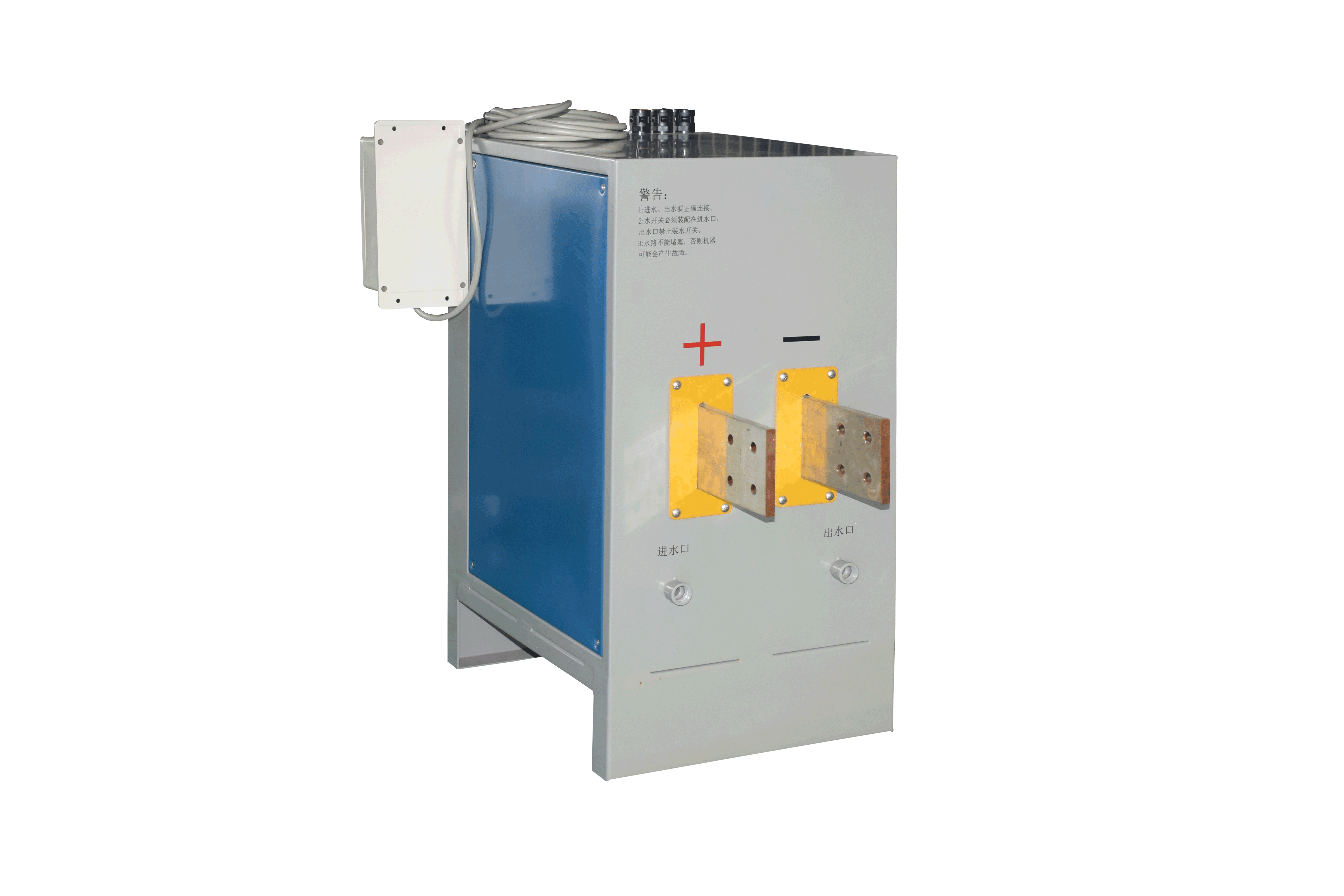

电泳槽准备:将电泳漆与蒸馏水按一定比例混合后,倒入电泳槽中。电泳漆的浓度、PH值、温度等参数需严格控制,以确保电泳效果。

工件电泳:将经过前处理的工件浸入电泳槽中,接通电源进行电泳涂装。电泳时,工件作为阴极或阳极(根据电泳漆的带电性质而定),在电场力的作用下,电泳漆粒子在工件表面沉积形成漆膜。电泳电压、时间等参数需根据电泳漆的种类和工件的要求进行调整。

电泳后处理是电泳工艺流程的最后一步,它主要包括以下几个工序:

水洗:用流动冷水清洗工件表面的电泳漆残留物。

烘干:将工件放入烘箱中烘干。烘干温度和时间需根据电泳漆的种类和工件的要求进行调整。一般烘干温度为160180℃,时间为3060分钟。烘干后,工件表面的电泳漆膜将固化成一层坚硬、耐腐蚀的保护层。

在电泳过程中,需严格控制电泳槽内的电流、电压、温度等参数,以确保电泳效果。

电泳漆的浓度、PH值等参数也需严格控制,以避免影响电泳漆膜的附着力和耐腐蚀性。

工件在电泳前需进行充分的前处理,以确保电泳漆膜能够牢固地附着在工件表面。

电泳后处理时,需彻底清洗工件表面的电泳漆残留物,并烘干至完全固化。

综上所述,电泳工艺流程包括电泳前处理、电泳涂装和电泳后处理三个主要步骤。每个步骤都需严格控制各项参数和条件,以确保电泳漆膜的质量和性能。